Заточка твердосплавного инструмента. Анодно-механическая заточка.

Содержание

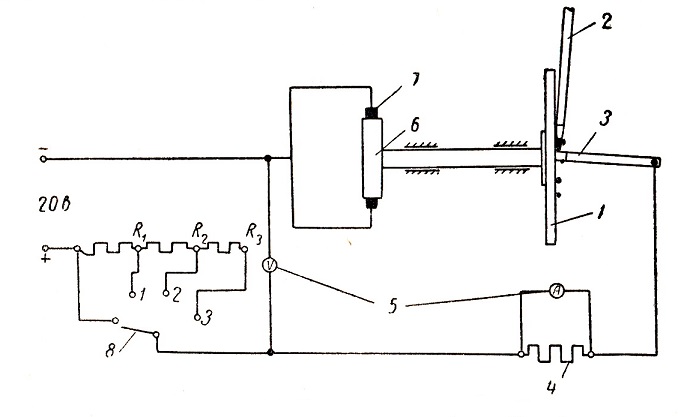

Анодно-механическая обработка металлов имеет широкое применение при заточке твердосплавных инструментов. Она резко сокращает продолжительность заточки, а главное — уменьшает время на доводку инструмента и упрощает технологический процесс заточки. Это достигается тем, что весь процесс заточки и доводки производится с одной установки инструмента, при помощи одного и того же заточного диска, на одном и том же оборудовании (рис. 1).

Схема анодно-механической заточки.

Рис. 1. Схема анодно-механической заточки:

1 — заточной диск; 2 — трубка подачи жидкости; 3 — затачиваемый инструмент; 4 — шунт; 5 — электроизмерительные приборы;

6 — контактное кольцо; 7 — щетка; 8 — переключатель.

.

.

Анодно-механическая обработка металлов.

Анодно-механическая заточка дает возможность получить инструмент геометрически правильной формы без трещин на пластинке твердого сплава.

Сущность способа анодно-механической заточки состоит в том, что к положительному полюсу источника тока напряжением в 20— 30 вольт присоединяется затачиваемый инструмент, а к отрицательному полюсу заточной диск. Затачиваемый инструмент устанавливается и закрепляется в положении, необходимом для получения требуемых граней. В пространство между инструментом и диском вводится жидкость (раствор жидкого стекла с водой), которая под действием электрического тока образует на поверхности заточки инструмента анодную пленку, с высоким электрическим сопротивлением. При вращении диска пленка частично удаляется, и ток проходит через обрабатываемую поверхность. Вследствие электрохимического воздействия на металл происходит снятие его с затачиваемой поверхности инструмента.

Производительность снятия металла с затачиваемого инструмента, качество и чистота получаемой поверхности зависят от режима заточки, от устройства и скорости вращения заточного диска и от состава жидкости.

Режимы анодно-механической заточки.

В режим анодно-механической заточки входят напряжение и плотность тока, давление диска на инструмент и скорость его вращения. Наибольшее снятие металла происходит при напряжении 18—20 вольт и скорости вращения диска до 18 м/сек. Однако для получения высокой чистоты поверхности (9—10 класса) скорость вращения диска доводят до 30 м/сек. Для анодно-механической заточки применяется станок AMЗ-23, модернизированный из заточного станка ЗА64.

2 комментария

Васмлий

17.02.2018 в 13:18 (UTC 3) Ссылка на этот комментарий

очень познавательная статья, взял для себя много нового!!!

Rom

17.03.2018 в 14:15 (UTC 3) Ссылка на этот комментарий

первый раз прочитал про такой вид заточки, было интересно.