Твердосплавные резцы. Изготовление резцов с пластинками.

Изготовление резцов, оснащенных пластинками из твердых сплавов производится в три этапа:

1-й этап — Изготовление стального стержня резца.

2-й этап — Подготовка к напайке.

3-й этап — Напайка пластинки твердого сплава на стальной cтержень резца.

Только при правильном проведении всех операций технологического процесса резец с пластинкой твердого сплава даст надлежащий эффект в работе.

Стержни резцов рекомендуется изготовлять из конструкционной углеродистой или легированной стали, в зависимости от конструкции резца и условий его эксплуатации. Для стержней резцов достаточно устойчивой конструкции (проходные, подрезные и т. п.) применяется конструкционная углеродистая сталь марок 45 и 50 с пределом прочности при разрыве 65—75 кг/мм2. Для стержней резцов ослабленной конструкции (отрезные, прорезные, расточные и т. п.) применяется конструкционная легированная сталь марок 40Х или 45Х с последующей термической обработкой до твердости НRс =40 — 45. Для стержней резцов, работающих с небольшими нагрузками (резьбовые, чистовые и т. п.) допускается применение конструкционной легированной стали с пониженными механическими свойствами (марок 35 или 40).

Размеры сечения стержней резцов выбираются в зависимости от размеров оборудования и условий обработки. Рекомендуется выбирать наибольшие размеры сечения стержней для данного станка.

Длина стержней резцов выбирается в зависимости от условий крепления и характера выполняемой работы. Обычно длина стержней резцов с пластинками твердого сплава принимается такой же, как и у быстрорежущих резцов.

Ниже даются основные положения по изготовлению резцов с пластинками твердых сплавов.

1-й ЭТАП — ОБРАБОТКА СТЕРЖНЯ РЕЗЦА.

Заготовка материала для стержня.

Полосовая сталь требуемого сечения разрезается на заготовки предусмотренной чертежом длины.

Эффективнее всего производить разрезку материала на прессоножницах. Эту операцию можно также осуществить:

а) на дисковых пилах;

б) на приводных ножевках;

в) разрезкой на горизонтально-фрезерных станках;

г) кузнечным способом.

.

.

Кузнечная обработка головки резца.

Кузнечной обработке подвергаются стержни тех резцов, конструкция которых этого требует.

Обработка головки стержня выполняется ковкой в штампах или свободной ковкой с применением шаблонов и приспособлений. Наиболее эффективна ковка в штампах, при которой одновременно с головкой штампуются и задние грани стержня, что значительно сокращает последующую механическую обработку.

.

.

Отжиг после кузнечной обработки.

Стержни резцов, Прошедшие кузнечную Обработку, должны обязательно отжигаться с целью облегчения последующей механической обработки.

Стержни резцов, изготовленные из конструкционных углеродистых сталей марок 45 или 50, отжигаются при температуре 800 -850°, а изготовленные из хромистой конструкционной стали 40Х или 45Х — при температуре 840—870°.

Обработка опорной плоскости стержня.

Эта операция необходима для правильной установки стержня в резцедержателе станка и для получения базы для последующей

механической обработки стержня, заточки и доводки, а также для контроля при проверке углов заточки.

Наиболее эффективна обработка на мощных плоско-шлифовальных с станках с креплением стержней резцов на магнитной плите; при этом стержни одинаковой

формы и размеров обрабатываются одновременно по несколько штук.

Кроме, того операцию можно выполнить:

а) на вертикально-фрезерных станках торцевыми фрезерными головками;

б) на горизонтально-фрезерных станках цилиндрическими фрезами со спиральным зубом;

в) на поперечно-строгальных станках проходными резцами.

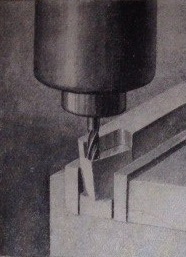

Обработка главной и вспомогательной задних граней стержня.

Операция заключается у обработке задних граней стержня для получения заданных углов.

Наиболее производительной является обработка на фрезерных станках с применением специальных поворотных многоместных приспособлений, позволяющих одновременно обрабатывать несколько стержней.

Операцию можно также осуществить:

а) на горизонтально-фрезерном станке угловой фрезой. При этом установка под требуемые углы осуществляется с помощью специальной клиновидной подкладки, либо поворотом тисков в горизонтальной плоскости;

б) на вертикально-фрезерных станках с поворотной головкой или при помощи клиновидной подкладки.

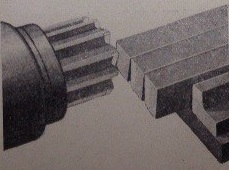

Обработка гнезда под пластинку.

Гнезда открытой формы наиболее эффективно обрабатывать на фрезерных станках в специальном поворотном многоместном приспособлении.

Гнезда полузакрытого типа следует обрабатывать па вертикально-фрезерных станках концевой фрезой в поворотном приспособлении.

Гнезда закрытого типа (врезные) обрабатываются на фрезерных станках дисковой фрезой. Опорная плоскость гнезда не должна быть выпуклой или вогнутой и не должна иметь заусенцев. Размеры гнезда должны соответствовать размерам пластинки твердого сплава.

Твердосплавные резцы. Изготовление резцов с пластинками.

.

2-й ЭТАП ПОДГОТОВКА К НАПАЙКЕ.

Шлифовка опорных плоскостей пластинок.

Операция шлифовки опорных плоскостей пластинок нужна только в случае необходимости удаления с поверхности пластинок короблений, мешающих плотному прилеганию пластинки к гнезду.

Наиболее эффективен метод химико-механического шлифования, основанный на принципе комбинирования процесса разрушения  поверхностного слоя пластинки (кобальтовой связки) химическим воздействием раствора медного купороса с процессом шлифования (удаление разрушенного поверхностного слоя).

поверхностного слоя пластинки (кобальтовой связки) химическим воздействием раствора медного купороса с процессом шлифования (удаление разрушенного поверхностного слоя).

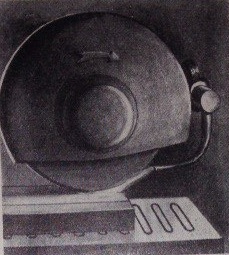

Процесс химико-механического шлифования осуществляется на специальном станке, при вращении двух дисков (верхнего и нижнего), как это показано на схеме.

Приклейка пластинок твердого сплава к верхнему диску производится клеем, состоящим из одной весовой части воска и трех весовых частей канифоли.

Состав суспензии, применяемой для химико-механического шлифования пластинок:

Вода — 1 литр, медный купорос (сернокислая медь) — 0,25 кг, абразивный порошок (корунд, наждак, электрокорунд) зернистостью 120—170 — 1 кг.

При индивидуальной шлифовке пластинок можно применять ручную зачистку на кругах из зеленого карбида кремния с применением ручных тисов.

Маркировка резца.

Знаки маркировки наносятся па левой боковой грани стержня клеймом

Кроме того, допускается окраска задних торцев стержня резца в следующие цвета в зависимости от марки твердого сплава:

Таблица цветовой маркировки резца.

| Марка сплава | Цвет маркировки |

| ВК2 | черный с белой полосой |

| ВКЗ | черный |

| ВК6 | синий |

| ВК8 | красный |

| Т5К10 | желтый |

| Т14К8 | серый |

| Т15К6 | зеленый |

| Т15К6Т | коричневый |

| Т30К4 | голубой |

| Т60К6 | голубой с белой полосой |

Смотрите далее: 3-й этап – НАПАЙКА ПЛАСТИНОК.

Если статья оказалась вам полезна — поделитесь ею в социальных сетях.