Выполнение клепки. Подготовка отверстий под заклепки.

Рассверливание отверстий в металле.

Содержание

Перед клепкой заклепочные отверстия рассверливаются.

Рассверливанием устраняется несовпадение отверстий в соединяемых листах и снимается слой металла, поврежденный при прокалке. Несовпадение отверстий является результатом неточности разметки, сверления или продавливания.

При сборке иногда отверстия «оправляют», т. е. производят совмещение отверстий. Для этого применяются проходные конусные оправки. Наибольший диаметр оправки равняется диаметру оправляемого отверстия.

Но при оправке отверстий металл перенапрягается, поэтому такой способ подготовки применяется только для неответственных конструкций.

В ответственных изделиях проколотые отверстия перед клепкой всегда рассверливаются, поэтому отверстия прокалывают меньшего диаметра (на 2 — 3 мм), чем задано.

В рассверленных отверстиях допускаются следующие отклонения.

- Допуск на диаметр отверстия:

| Проектный диаметр в мм | 17 | 20 | 23 | 26 | 29 |

| Допуск на диаметр в мм | +0,5 | +0,5 | +0,7 | +0,7 | +1,0 |

- Допускаемая овальность:

- для отверстий диаметром 17 ÷ 23 мм — 1 мм;

- для отверстий диаметром 26 и более — 1,5 мм.

- Чернота допускается:

- до 0,5 мм для всех отверстий;

- 0,5 ÷ 1,0 мм — для 50% отверстий;

- свыше 1,0 мм — не свыше 10% отверстий.

- Допускаемый уклон оси отверстия:

до 3% толщины пакета при пневматической ручной клепке и не свыше 2 мм — при машинной клепке.

Если отверстия после рассверливания имеют отклонения больше допустимых, тогда отверстие рассверливается под заклепку большего диаметра. При большом смещении отверстий рассверливание производится в несколько проходов, начиная с инструмента диаметром, равным диаметру проколотого отверстия, и кончая проектным диаметром отверстия.

В паровых котлах, собранных на сборочные болты, отверстия рассверливают в двух случаях:

а) когда в соединяемых листах котла просверлены или проколоты отверстия диаметром на 2 — 4 мм меньше чертежного;

б) когда отверстия просверлены только для сборочных болтов, а остальные должны сверлиться во время сборки котла.

В первом случае отверстия рассверливаются после полного обжатия швов котла и проверки плотности соединения их щупом. При хорошем обжатии швов листы не разъединяются.

Во втором случае сверлят отверстия только для сборочных болтов на 1 мм меньше чертежного, затем листы разбирают, очищают от заусенцев и вновь собирают. После обжатия их путем стягивания сборочными болтами отверстия для заклепок сверлят на месте на нужный диаметр. Прокалывание отверстий с последующим рассверливанием обходится дешевле, чем сверление отверстий в целом металле. Поэтому отверстия сверлятся в листах толщиной более 20 мм или, когда диаметр отверстия меньше толщины стального листа. Сверление выполняется на радиально-сверлильных станках (см. ст. Сверление отверстий в металле.). Рассверливание также производится на радиально-сверлильных станках или вручную переносными сверлильными машинками, или электродрелями и очень редко ручными трещотками.

Инструмент для развертывания отверстий.

Для развертывания применяются инструменты: трехперая спиральная развертка (зенкер) с коническим хвостом, четырехперая спиральная развертка, конусная развертка, обычное спиральное сверло.

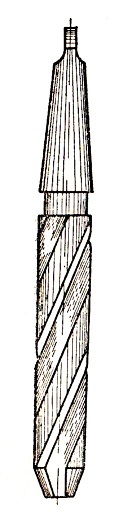

Развертка (рис. 1) представляет собой закаленный стержень с режущими гранями, расположенными вдоль оси или по винтовой линии. Развертка имеет цилиндрическую шейку и рабочую часть в виде конуса, переходящего в цилиндр. На рабочей части расположены режущие кромки, которые снимают металл и придают отверстию необходимые размеры и гладкую поверхность.

Рис 1. Развертка.

Для закрепления развертки в станках, электрических и пневматических сверлильных аппаратах хвостовая часть развертки имеет коническую форму, так называемый конус «Морзе».

Цилиндрические развертки в нижней своей части имеют заборный конус для лучшей установки в отверстии, и эта часть снимает наибольшее количество металла, подлежащего удалению, тогда как цилиндрическая часть, снимая тонкую стружку, дает гладкую поверхность.

Конусные развертки имеют конусность по всей длине. Развертки изготовляются из быстрорежущей или углеродистой стали и проходят термическую обработку.

Зенкование отверстий.

Для расширения верхней части отверстий под заклепки с потайной головкой применяется инструмент, называемый зенковкой (рис. 2). Процесс обработки отверстий зенковкой называется зенкованием. Для зенкования можно применять также спиральные сверла большего диаметра, чем у отверстия, причем используется только нижний конический конец сверла.

Рис. 2. Зенковка:

1 – втулка; 2 – стопорная гайка; 3 – ограничитель, 4 – зенкер; 5 – оправка; 6 – обойма; 7 – подпятник.

Зенковки (рис. 3) подразделяются на цилиндрические и конические. Зенкованием выполняют также торцевание отверстий для образования гладкой поверхности под гайку, шайбу, головку болта или винта; образуют ступенчатые отверстия для утопленных головок болтов и конусов для винтов и заклепок с конической потайной головкой.

Рис. 3. Виды зенковок:

а — зенкер цилиндрический насадной; б — зенкер конический на державке; в — зенковка (цековка) цельная; г — зенковка (цековка) со вставным ножом; д — зенкер цилиндрический; е — зенкер конический.

Обработка зенкером выполняется на сверлильных станках, а также ручными пневматическими или электрическими сверлильными машинами.

1 комментарий

Barmatello

05.03.2018 в 07:09 (UTC 3) Ссылка на этот комментарий

Не перестаю удивляться этому сайту, такое разнообразие работ и описания я еще не встречал. В данном случае выполнение клепок!