Дефекты кислородной резки металла. Причины их возникновения и способы устранения.

Качество кислородной резки.

Содержание

Качество резки зависит от состава разрезаемого металла и чистоты его поверхности, чистоты кислорода и его рабочего давления, рода горючего и состояния подогревательного пламени, скорости резки и расстояния от мундштука до разрезаемого листа, исправности состояния мундштуков, аппаратуры и машин.

Основные дефекты кислородной резки (рис. 1—4), их причины и способы устранения даны в табл. 1.

Дефекты при кислородной резке металла.

Таблица 1. Основные дефекты кислородной резки, причины их возникновения и способы устранения.

| Дефекты кислородной резки | Причины дефектов | Способы устранения дефектов |

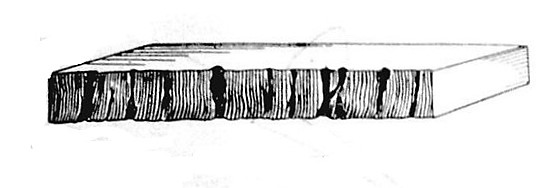

| 1. Выхваты на поверхности реза

(рис. 1)

|

1. а) Хлопки резака от его неисправности, перегрева или прикасания к разрезаемой поверхности, а также от недостатка горючего или попадания окалины на отверстие мундштука; | 1. а) Работать только исправным резаком, не допуская его перегревов и прикасания мундштука к разрезаемой поверхности. В случае перегрева резака своевременно охлаждать его в сосуде с водой. Увеличить подачу горючего, не допускать частых перерывов процесса резки; |

| б) качание резака из- за непрочности закрепления его в держателе или люфт в поперечной штанге; | б) добиться прочного закрепления резака в держателе и устранения люфта в поперечной штанге; | |

| в) толчки машины на плохо пригнанных стыках направляющих путей; | в) тщательно пригнать стыки направляющих рельсовых путей; | |

| г) начало реза непосредственно на чистовой кромке детали после перерыва резки; | г) при вынужденных перерывах резки начинать рез на отходе листа на расстоянии 20—30 мм от контура детали с последующим доведением резака вручную до чистовой кромки; | |

| д) расслоение металла. | д) перенести контур детали дальше от кромки листа. | |

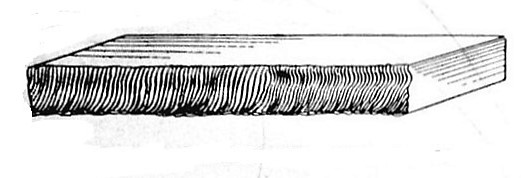

| 2. Местные непрорезы в нижней части кромки, конусность реза, образование впадин на поверхности реза под верхней кромкой

(рис. 2) |

2. Чрезмерная скорость резки. | 2. Установить скорость движения резака соответственно разрезаемой толщине и поддерживать ее в процессе резки постоянной. Скорость отрегулировать пробным резом на отходе листа до начала резки детали. |

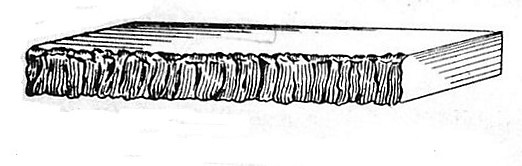

| 3. Оплавление верхних кромок реза

(рис. 3) |

3. а) Чрезмерно сильное пламя; | 3. а) Отрегулировать пламя, чтобы оно было нейтральным или слегка окислительным, т. е. с небольшим избытком кислорода; |

| б) замедленная скорость резки; | б) установить нормальную скорость движения резака для данной толщины металла; | |

| в) увеличенное расстояние конца мундштука от разрезаемого листа; | в) поддерживать постоянным расстояние от мундштука резака до изделия, при котором ядро пламени должно почти касаться поверхности металла; | |

| г) особые свойства некоторых марок стали, при резке которых образуются каплеобразные наплывы. | г) при резке стали, у которой по верхней кромке образуются наплывы, следует увеличить скорость резки. | |

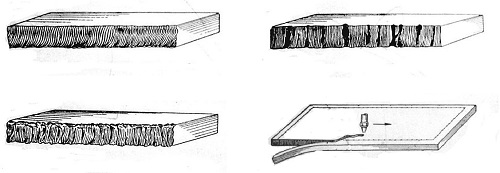

| 4. Неперпендикулярность кромок реза к поверхности изделия.

|

4. а) Неправильная установка резака или погнутость его; | 4. а) Установить резак строго перпендикулярно к поверхности разрезаемого листа. Пользоваться исправными резаками; |

| б) негоризонтальность рельсовых путей стационарной машины и плоскости раскроечного стола. Неровная поверхность листа; | б) выверить рельсовые пути и раскроечный стол и установить их строго горизонтально. Выправить лист; | |

| в) чрезмерное или недостаточное давление кислорода для данной толщины; | в) отрегулировать нормальное давление кислорода. Проверить исправность редуктора; | |

| г) отклонение режущей струи кислорода при перекосах или засорении внутреннего мундштука. | г) прочистить канал внутреннего мундштука медной или латунной иглой.

Во всех случаях перед началом работы сделать пробный рез на отходе листа и проверить перпендикулярность к поверхности листа угольником. |

|

| 5. Отклонения угла разделки кромок выше допускаемых | 5. а) Неправильная установка резака на заданный угол; | 5. а) Установить резак на строго требуемый угол скоса; |

| б) непрочное крепление резака в держателе; | б) прочно закрепить резак в держателе, устранить люфты; | |

| в) засорение мундштука; | в) прочистить канал режущего кислорода медной или латунной иглой; | |

| г) резка плохо выправленного металла. | г) производить резку только выправленного металла.

Во всех случаях перед началом снятия фасок нужно сделать пробный рез и величину угла проверить по угломеру или шаблону. Проверка должна производиться в процессе всей резки. |

|

| 6. Зарезы деталей

(рис. 4) |

6. а) Невнимательность газорезчика; | 6. а) В процессе резки проявлять максимум внимания и устранять причины возникновения дефектов; |

| б) сход переносной машины с направляющих путей на плохо пригнанных стыках или по другим причинам; | б) тщательно подогнать стыки направляющих рельсовых путей; | |

| в) задевание шлангов или электропровода за какие-либо препятствия; | в) следить за свободным перемещением шлангов и электропровода; | |

| г) отход магнитного ролика от копирной рейки; | г) перед началом работы проверить горизонтальность укладки копирных щитов, достаточность магнитного притяжения и отсутствие препятствий на пути перемещения ролика; | |

| д) значительный люфт в держателе резака. |

д) устранить люфт. |

Контроль качества резки металла.

Помимо работников отдела технического контроля, за качеством резки следят мастера газорезательных участков и сами газорезчики. Газорезчики должны иметь комплект шаблонов и измерительного инструмента и знать технические условия изготовления тех или иных деталей.

Контроль качества кислородной резки начинают с проверки качества поступающего металла. По сертификату устанавливают пригодность материала по химическому составу и размерам, а также проверяют чистоту поверхности.

Детали, обрабатываемые по разметке на переносных машинах (обшивка, стрингеры, листы настила, переборок и др.), имеют по всему контуру на расстоянии 100 мм от кромок контрольную риску, по которой в процессе резки, при зачистке и приемке деталей проверяется правильность обработки. Для этого пользуются простым металлическим угольником, имеющим на одной стороне засечку на расстоянии 100 мм. В процессе резки газорезчик, прикладывая угольник к обрезанной кромке, проверяет совпадение контрольной риски на детали с засечкой на угольнике; несовпадение указывает на отклонение резака от линии разметки. Этим же угольником газорезчик пользуется для проверки перпендикулярности кромок реза к поверхности разрезаемого листа.

Для контроля размеров скоса кромок по углу применяются специальные шаблоны или угломеры. Каждый газорезчик на переносных газорезательных машинах должен иметь универсальный угломер или набор самодельных шаблонов для проверки наиболее часто обрабатываемых фасок 25, 30 и 50°.

Прямолинейность кромок вырезаемых деталей проверяется металлическими линейками, а общие размеры их — рулетками.

Чистота поверхности реза проверяется наружным осмотром невооруженным глазом. Для выявления следов расслоения и трещин в зоне реза (главным образом в местах выхватов) применяется лупа.

Правильность обработки сложных по конфигурации деталей, вырезаемых на стационарных машинах, проверяется накладыванием на них легких шаблонов. Такие детали, как флоры, требующие точности размеров, проверяют и подгоняют по специально изготовленным небольшим контрольным плазам (плазовым щитам).

Зачищенные и выправленные детали после проверки поступают на дальнейшую обработку или на промежуточный склад для комплектования и отправки на сборку и сварку.

Статья оказалась полезной?! Поделись в социальных сетях!!!