Сверление отверстий в металле. Кондуктор. Спиральное сверло. Заточка сверл. Подбор сверла под резьбу.

Содержание

- Главное движение резания. Подача сверла.

- Виды сверления отверстий.

- Точность сверления.

- Кондуктор для сверления отверстий.

- Сверление отверстий на наклонных плоскостях.

- Сверление глубоких отверстий в металле.

- Причины поломки сверла.

- Классификация сверл по конструкции.

- Заточка сверл. Правильная заточка сверла.

- Охлаждающая жидкость при сверлении.

- Подбор сверла.

- Ручное сверление.

- Виды сверлильных станков.

Сверление отверстий в отличие от продавливания производится особым режущим инструментом, называемым сверлом.

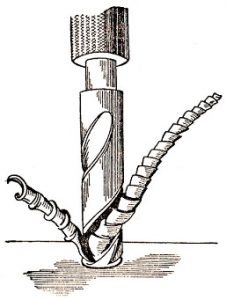

Сверло при постоянном вращении и постоянном осевом движении своими режущими кромками снимает стружку с поверхности и, постепенно углубляясь в толщу металла, выбрасывает стружку наверх, образуя отверстие цилиндрической формы. Процесс образования отверстия сверлом приведен на рис. 1.

Главное движение резания. Подача сверла.

Вращательное движение сверла называется главным рабочим движением или движением резания. Поступательное движение, направленное вдоль оси сверла, называется подачей сверла.

Виды сверления отверстий.

Различают следующие виды сверления:

- — сквозное, когда отверстие просверливается насквозь;

- — глухое, когда отверстие просверливается на определенную глубину детали и имеет дно;

- — рассверливание уже имеющегося отверстия.

Точность сверления.

Рис. 1. Получение отверстия при вращении сверла с образованием стружки.

Точность сверления обеспечивается тем, что центр просверливаемого отверстия совпадает с центром, намеченным по разметке и намеченный диаметр отверстия соответствует диаметру сверла. Последнее требование достигается правильной заточкой сверла, проверяемой специальными шаблонами. Что касается совпадения центра отверстия с намеченным, то оно зависит от правильной установки и прочности закрепления изделия на станке, от качества металла, от правильной заточки сверла и от точности станка. Изделие должно быть прочно закреплено на столе станка или в тисках. Только крупные и тяжелые изделия могут не закрепляться, если их тяжесть обеспечивает им неподвижность при сверлении.

При разметке отверстий намечается центр отверстия, вокруг которого прочерчивается и накернивается контрольная окружность. Перед началом сверления центр размеченного отверстия необходимо углубить, а для диаметров свыше 25 мм и выше засверлить мелким сверлом.

Если в процессе сверления сверло начнет уклоняться в сторону, то пока оно не углубилось полностью в металл, отверстие надо выправить. Для этого на поверхности образующегося конуса надо вырубить крейцмейселем канавку на стороне, противоположной той, в которую уклонилось сверло. Затем сверло вводят в канавку и продолжают сверление. Подрубание канавки повторяют до тех пор, пока ось сверла не совпадет с осью контрольной окружности.

Если требуется сверлить несколько глухих отверстий одинаковой глубины, пользуются указателем, представляющим собой металлический стержень, укрепленный на патроне. Нижний конец стержня, доходя до верхней поверхности детали, указывает, что глубина сверления достаточна.

Сверление отверстий, удаленных от патрона станка, производится с помощью удлинителей, которые на одном конце имеют конусное отверстие для вставки в него хвоста сверла, а на другом — конус Морзе для закрепления удлинителя в шпинделе станка.

Если требуется сверлить отверстия в нескольких одинаковых деталях, то вместо разметки каждой выгоднее произвести разметку одной детали и просверлить на ней отверстия, а затем уже по первой детали производить сверление остальных. Этот прием носит название сверления деталей по детали.

Кондуктор для сверления отверстий.

При сверлении большого количества деталей пользуются специальным приспособлением, называемым кондуктором. Кондуктор – приспособление с требуемым количеством отверстий, в которые вставлены закаленные кондукторные втулки для направления сверла. Форма и устройство кондукторов зависят от формы обрабатываемой детали. Кондуктор скрепляется с изделием, в котором необходимо просверлить отверстия, и затем производится сверление. При сверлении отверстий по кондуктору предварительная разметка не требуется. Втулки кондуктора должны соответствовать диаметру сверла. Сверление тонких деталей, например из листового металла, выполняется пачками. Листы скрепляются струбцинами, а затем производится сверление.

Сверление отверстий на наклонных плоскостях.

При сверлении деталей с наклонными плоскостями отверстий к оси сверла необходимо предварительно сделать засверловку. Для этого деталь с наклонной плоскостью первоначально устанавливают таким образом, чтобы наклонная плоскость ее была расположена в горизонтальном положении, и засверливают, а затем деталь устанавливают в нормальное для нее положение и производят сверление. Сверление отверстий в боковой части круглых деталей (валиков), когда ось валика не находится в одной плоскости с осью сверла, выполняется в такой же последовательности, т. е. валик поварачивают так, чтобы оси его и сверла находились в одной плоскости, и засверливают, а затем, повернув валик в исходное положение, производят сверление.

Вместо засверловки в том и другом случае можно сделать подрубку наклонной плоскости детали или валика с расчетом получить полную устойчивость сверла при нажатии.

Сверление глубоких отверстий в металле.

При сверлении глубоких отверстий канавки сверла, погружаясь в изделие, забиваются стружкой, вследствие чего сверло сильно нагревается, отпускается, затупляется и ломается. Для предотвращения этого сверло приходится часто вынимать из отверстия и освобождать от стружки. Но лучше делать иначе. Сверление выполняют двумя сверлами разного диаметра: вначале сверлят отверстия сверлом заданного диаметра на некоторую длину, затем продолжают сверлить до конца сверлом, диаметр которого примерно в 2 раза меньше заданного диаметра, а заканчивают операцию сверлом заданного диаметра. При сверлении большим сверлом стружка выходит из изделия в просверленное малым сверлом отверстие.

При сверлении диаметр получаемого отверстия всегда больше диаметра сверла, но при сверлении вязких металлов, как, например, стали, разработка (расширение) отверстий меньше, чем при сверлении хрупких металлов—чугуна, бронзы. Поэтому при сверлении надо учитывать разработку отверстий, которая при диаметре сверла до 10 мм увеличивает отверстие на 0,02—0,03 мм, а при диаметре сверла больше 10 мм достигает 0,05—0,1 мм. Чтобы получить более точный размер отверстия, следует сверлить за два раза: сначала сверлом меньшего диаметра, а затем сверлом нужного диаметра.

Причины поломки сверла.

Поломка сверл может произойти вследствие наличия неметаллических включений, пустот или раковин в просверливаемом изделии. При выходе сверла механическую подачу необходимо уменьшать вдвое или переходить на ручную. Переход на ручную подачу необходим при сверлении тонких листов и деталей, имеющих у выхода наклонную плоскость к оси сверла, в целях предупреждения поломки сверла вследствие одностороннего давления на него.

При работе тупым сверлом также может произойти поломка вследствие большой подачи и недостаточного врезания сверла в металл.

Классификация сверл по конструкции.

По конструкции сверла разделяются на перовые и спиральные.

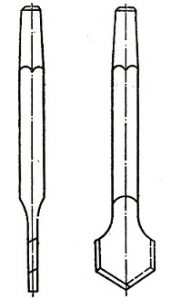

Перовое сверло.

Рис. 2. Перовое сверло.

Перовое сверло (рис. 2) изготовляется из прутка инструментальной стали, один конец которого оттягивается и расплющивается, а второй конец имеет цилиндрическую или пирамидальную форму. Первое сверло применяется только в исключительных случаях при сверлении одного-двух отверстий. После каждой заточки размер сверла уменьшается, и отверстия получаются неодинаковыми.

Спиральное сверло.

Рис. 3. Спиральное сверло.

1 – рабочая часть; 2 – шейка; 3 – хвост; 4 – поводок; 5 – передний конус; 6 – канавка; 7 – перо; 8 – направляющая фаска (ленточка); 9 – режущая кромка (лезвие); 10 – поперечная кромка (лезвие); 11 – поверхность задней заточки.

Широкое применение для сверления отверстий получили спиральные сверла (рис. 3).

Спиральные сверла имеют значительные преимущества перед перовыми. Они обеспечивают высокую производительность сверления, образуют более точные отверстия, сохраняют размер своего диаметра после любого числа заточек, хорошо отводят стружку и хорошо центрируются и направляются в отверстие.

Конструкция спирального сверла.

По конструкции спиральное сверло состоит из:

- заборного конуса с углом при вершине α, равным 116— 120°. Угол при вершине для мягких металлов затачивается от 50 до 140° в зависимости от материалов, например, для пластмассы 50—60°, для латуни 100—110°, для меди 125—130°, для алюминия 140°. Заборный конус вследствие того, что при заточке режущих кромок образуется поверхность задней заточки, оканчивается поперечным ребром-перемычкой. Для отвода стружки и подвода охлаждающей жидкости-эмульсии цилиндрическая часть имеет винтовую канавку с углом наклона винтовой линии 26°;

- цилиндрического или конического хвоста сверла с конусом Морзе для закрепления сверла в шпинделе или патроне станка;

- лапки (поводок) для вращения сверла.

Заточка сверл. Правильная заточка сверла.

Заточка сверла требует определенного навыка. Поэтому в современных, хорошо оборудованных цехах заточку сверл производят в централизованном порядке на специальных станках с применением приспособлений. Это гарантирует получение правильных граней и углов резания сверла.

Шаблон для заточки сверл.

Качество заточки сверла, угол при вершине и угол заточки проверяют шаблоном (рис. 4). При заточке необходимо следить, чтобы режущие кромки были наклонены под одинаковым углом к оси сверла, чтобы режущие кромки были одинаковой длины, и середина перемычки находилась на оси сверла.

Рис. 4. Проверка заточки сверла шаблоном.

Охлаждающая жидкость при сверлении.

Стойкость сверла, т. е. время работы сверла от одной заточки до другой, зависит от правильного охлаждения сверла при работе. Без охлаждения режущие кромки сверла нагреваются, получают отпуск, и сверло быстро затупляется. Охлаждающей жидкостью, гак называемой эмульсией при сверлении стали, ковкого чугуна, красной меди и латуни служит мыльная вода и минеральное масло, а при сверлении алюминия — мыльная вода и керосин.

Серый и белый чугун, а также бронза сверлятся без охлаждения (всухую), так как мелкая стружка, образуя вязкую массу увеличивает трение и вызывает нагревание инструмента.

Подбор сверла.

Сверление отверстий может быть сквозное и глухое под резьбу и под развертку. Выполнение того или другого вида сверления не влияет на выбор сверла, станка и способ закрепления изделия. Разница заключается лишь в подборе диаметра сверла.

Необходимо учесть твердость обрабатываемого металла и в зависимости от нее подобрать диаметр сверла, приняв во внимание, что сверло разрабатывает отверстие, т. е. делает его шире своего диаметра.

Средняя разработка отверстий принимается следующая:

| Диаметр сверла в мм | 5 | 10 | 25 | 50 | 75 |

| Разработка отверстия в мм | 0,1 | 0,15 | 0,25 | 0,30 |

0,40 |

Подбор сверла под резьбу таблица.

При сверлении отверстий под резьбу также надо иметь в виду твердость металла и соответственно с нею подбирать сверла. Для правильного подбора сверла имеются специальные таблицы. Одна из этих таблиц приводится ниже (табл. 1).

Таблица 1. Подбор сверла под резьбу.

| Диаметр резь бы в мм | Диаметр сверла в мм | Диаметр резьбы в мм | Диаметр сверла в мм | ||

| в чугуне | в стали | в чугуне | в стали | ||

| 5 | 4,1 | 4,1 | 13 | 10,8 | 11,0 |

| 6 | 4,9 | 5,0 | 14 | 11,7 | 11,9 |

| 7 | 5,9 | 6,0 | 15 | 12,7 | 12,9 |

| 8 | 6,6 | 6,7 | 16 | 13,7 | 13,9 |

| 9 | 7,6 | 7,7 | 17 | 14,3 | 14,6 |

| 10 | 8,3 | 8,4 | 18 | 15,1 | 15,3 |

| 11 | 9,3 | 9,4 | 19 | 16,1 | 16,3 |

| 12 | 10,0 | 10,1 | 20 | 17,1 | 17,3 |

Ручное сверление.

Для сверления отверстий вручную применяются дрели и трещотки.

Коловорот ручной.

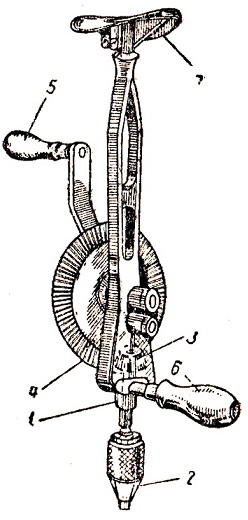

Рис. 5. Дрель с коническими шестернями.

Ручная дрель (коловорот) (рис. 5) с коническими зубчатыми шестернями состоит из шпинделя 1, патрона 2, двух шестерен 3 и 4, ручек 5 и 6 и головки 7. Шпиндель 1 вращается от горизонтально расположенной конической шестерни 3, соединенной с вертикальной кони ческой шестерней 4. Шестерня 4 приводится в движение ручкой 5. Сверло закрепляется в патроне 2. Дрель вовремя удерживается за ручку 6 и головку 7.

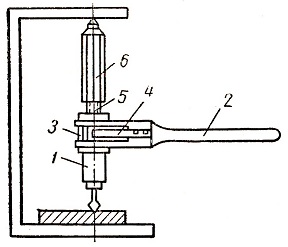

Трещотка.

Рис. 6. Трещотка.

Трещотка (рис. 6) имеет шпиндель 1, который приводится в движение ручкой 2. На шпинделе насажено храповое колесо 3, которое приводится в движение ручкой 2 через собачку. Собачка прижимается к храповому колесу пружинкой 4. При движении рукоятки в одну сторону собачка вращает храповое колесо, которое в свою очередь вращает шпиндель со вставленным в него сверлом. При движении ручки в обратную сторону собачка скользит по храповому колесу, но не вращает его. Подача осуществляется путем вывертывания винта 5 из гайки 6 во время движения ручки в обратную сторону.

Сверление дрелью или трещоткой проходит медленно и требует значительной затраты сил. В связи с этим широкое распространение получили электрические и пневматические дрели.

Пневматическая дрель.

Пневматическая дрель работает сжатым воздухом давлением в 5 – 6 ат. Пневматические дрели хорошо работают при сверлении малых отверстий. Воздух подводится шлангом к хвостовику рукоятки дрели. Через клапан воздух поступает в статор, воздействует на лопатки ротора и сообщает ротору вращение. Вращение от ротора через редуктор передается на шпиндель с патроном для сверла.

Электрическая дрель.

Электрические дрели по сравнению с пневматическими имеют следующие преимущества. Они имеют сравнительно малый вес и снабжены сильными приводами в виде электродвигателей, что предохраняет их от перегрузки. Для монтажных работ особенно пригодны электрические дрели с однофазным электродвигателем, который снабжен коллектором.

Виды сверлильных станков.

В котельном производстве широко применяются:

- — вертикально-сверлильные одношпиндельные и многошпиндельные станки;

- — горизонтально-сверлильные одношпиндельные и многошпиндельные;

- — специальные сверлильные станки.

Радиально-сверлильные станки.

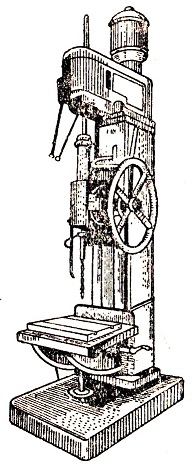

Рис. 7. Радиально-сверлильный станок.

1 – станина; 2 – колонка; 3 – траверса; 4 – суппорт с электродвигателем; 5 – стол.

Из вертикально-сверлильных станков наибольшее распространение получили радиально-сверлильные станки (рис. 7). Они очень удобны при сверлении деталей с многочисленными отверстиями, расположенными на различных расстояниях друг от друга. Радиально-сверлильные станки изготовляются с поворотным плечом на 180 и 360°.

Вертикально-сверлильные станки (рис. 8) строятся со свободно стоящей стойкой. Радиально-сверлильные станки с поворотным плечом на 360° имеют вращающуюся колонку, с большим расстоянием между ее опорами. Поэтому поворот вращающейся колонки происходит легко и плавно. Кроме того, достигается весьма устойчивое положение плеча при сверлении. Во всех типах радиальных станков перемещение плеча вверх и вниз происходит от электродвигателя, от которого получает вращение и шпиндель станка. Вал электродвигателя располагается вертикально и непосредственно сцепляется с зубчатым перебором станка.

Рис. 8. Вертикально-сверлильный станок.

Радиально-сверлильный станок назначение.

Радиально-сверлильные станки применяются для сверления трубных решеток, котельных листов и других деталей. Для сверления отверстий по кривым поверхностям головка шпинделя имеет возможность поворачиваться по кривой.

Сверло в шпинделе сверлильного станка крепится конусной частью (хвостом). Каждому диаметру сверла соответствует определенный размер конуса Морзе. Конусы Морзе делаются пяти номеров от 1 до 5. Для сверл диаметром до 15 мм применяется конус Морзе № 1, для сверл до 23 мм — № 2, до 32 мм — № 3, до 50 мм — № 4, до 80 мм — № 5. Если нужно сверлить отверстие сверлом, имеющим конус № 1, в станке с конусом № 4, то для этого применяют переходные втулки с таким расчетом, чтобы втулка имела наружный конус № 4.