Содержание

При горячей клепке стержень перед образованием головки должен плотно заполнить заклепочное отверстие. Кроме того, заклепка не только должна прилегать своими головками к внешним поверхностям склепываемых частей, но и стягивать их, не допуская сдвига одной из склепанных деталей по отношению к другой. Сдвиг вызывает изгибающие и срезывающие усилия в стержне заклепки. Поэтому для получения клепки высокого качества необходимо:

а) заклепки нагревать равномерно по всей длине до температуры 1000—1100° с тем, однако, чтобы в отверстие они входили от легких ударов молотка;

б) устанавливать заклепки так же, как и клепать их с пропуском нескольких заклепочных отверстий, а затем склепывать промежуточные отверстия;

в) сборочные болты заменять заклепками после клепки соседних с ними заклепок;

г) удалять окалину с заклепок перед установкой в заклепочное отверстие и регулярно охлаждать обжимки.

Дефекты клепки.

Рис. 1. Дефекты клепки:

а — неплотное прилегание головки; б — сбитая в сторону головка; в — маломерная головка; г—необжатая головка; д — рваные края головки; е — рваная головка и зарубы на листе; ж — грибовидная головка; з — неплотное прилегание головки по всему контуру; и – косая заклепка.

Несоблюдение этих требований приводит к дефектам при клепке. Дефекты при клепке могут быть следующие:

а) неплотное прилегание природной и замыкающей головки к поверхности листа, что проверяется щупом толщиной 0,1 мм (рис. 1, а);

б) наличие сбитых в сторону замыкающих головок (рис. 1, б);

в) маломерные и необжатые головки, получающиеся из-за недостаточной длины стержня (рис. 1, в, г);

г) рваные края головки из-за пережога или плохого качества металла заклепки (рис. 1, д).

Кроме того, при клепке дефекты могут заключаться в зарубках на металле вокруг головки и на самой головке (рис. 1, е); в грибовидных природных головках (рис. 1, ж) в неплотном прилегании природных головок вследствие изготовления заклепок изношенными штампами (рис. 1, з) и в косине заклепок (рис. 1, и), при которой одна сторона природной головки плотно прилегает к листу, а другая — образует щель с листом.

При наличии зарубок на металле вокруг головок более 0,5 мм необходимо полностью сменить листы. Во всех остальных случаях не качественно поставленные заклепки срубаются и заменяются новыми. Совершенно не допускается установка пережженных заклепок.

Кроме наружного осмотра, головки обстукиваются молотком. Звук должен быть чистым без дребезжания, а положенный палец на соседнюю головку не должен ощущать сотрясения от удара молотка.

Если чистоты звука нет и ощущается сотрясение, значит заклепки слабые. В таких случаях их срубают и заменяют новыми.

Плохое качество клепки вызывается:

а) в процессе подготовки к клепке: неправильным подведением краев листа; плохой очисткой заусенцев, которые понижают плотность шва;

б) в процессе клепки:

чрезмерным давлением на заклепку, что ведет к сплющиванию металла под головкой и отставанию кромки листа от другого, прилегающего листа (рис. 2);

чрезмерным нагревом, вызывающим трещины на металле, разрывы и выпучивание кромок листа.

Вид склепанных листов при чрезмерном обжатии.

Рис. 2. Вид склепанных листов при чрезмерном обжатии.

Нужно отметить, что длительная работа обжимкой вокруг головки на листе образует зарубки, а ранний отвод обжимки — вытяжку стержня заклепки, что влечет за собой уменьшение стягивающих усилий, а иногда и отрыв головки.

Ручную клепку следует производить молотком, но не кувалдой. Головка заклепки обязана быть правильной формы, а длина заклепки не должна превышать больше чем четыре её диаметра. При машинной клепке осаживание стержня производят давлением не более чем 6,5 – 8 т/см2, после образовывается головка заклепки и выдерживается под давление столько секунд, сколько миллиметров в её диаметре.

При машинной клепке осаживание стержня не распространяется в полной мере на его отдаленный конец. Поэтому было предложено применять заклепки без природной головки, чтобы образовать последнюю в процессе клепки. При таком способе стержень одинаково осаживается с обоих концов. Но этот способ требует установки склепываемых частей на равных расстояниях от обеих обжимок. Поэтому он большого распространения не получил.

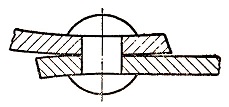

Заклепка с конической головкой.

Рис. 3. Заклепка с конической головкой.

Вместо него была предложена заклепка с конической головкой (рис. 3). Заклепка с конической головкой дешевле обычной ввиду меньшего износа штампа при изготовлении. Она заполняет отверстие под давлением на стержень с обеих сторон, центрируется автоматически в отверстии вследствие конусности своей головки и не нуждается в чеканке. Кроме того, при давлении на оба конца заклепки окалина самопроизвольно отделяется от головок. Для образования обеих головок нормальных размеров заклепка должна равномерно нагреваться.