Изготовление гнутых деталей из трубы

Гнутые детали труб применяются при монтаже трубопроводов большого диаметра в основном для следующих целей:

1.для восприятия линейных температурных деформаций;

2.для обвода строительных конструкций зданий и встречных трубопроводов;

3.для изменения направления без применения специальных фасонных частей.

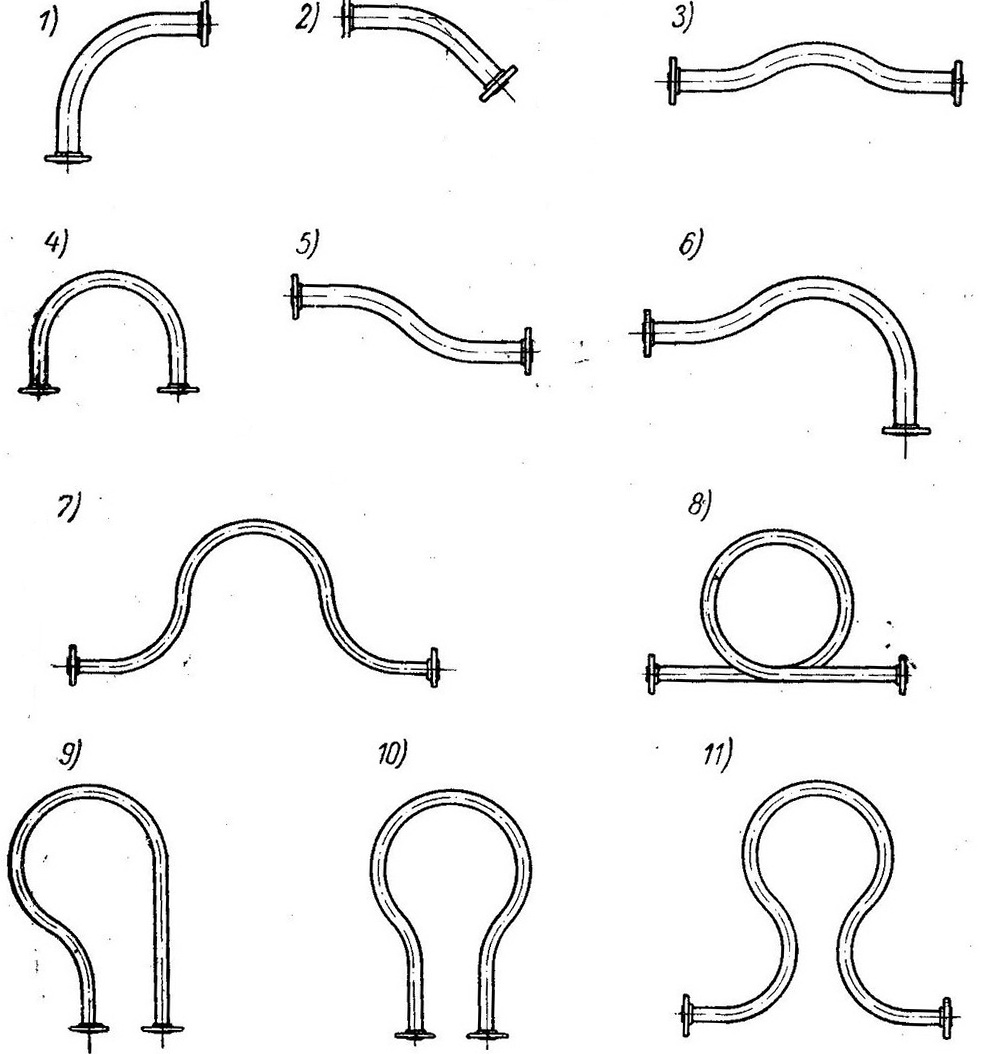

На рис. 1 приведены наиболее распространенные типы гнутых деталей.

При индустриальном методе производства работ по монтажу трубопроводов промышленного назначения большое значение имеет изготовление отводов. Обычные методы гнутья труб горячим способом или путем сварки из отдельных звеньев весьма трудоемки. Не всегда возможно применение холодного гнутья труб, особенно крупного диаметра, на станках.

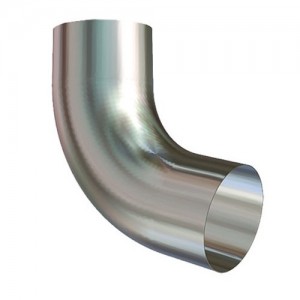

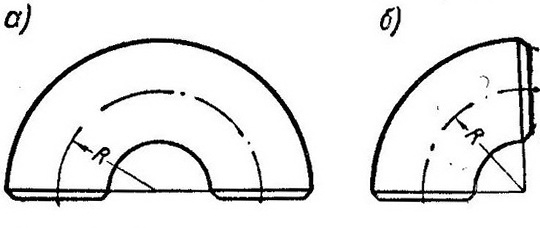

Большое значение для индустриализации трубозаготовительных работ имеют крутозагнутые фасонные части (рис. 2). Такие фасонные части изготавливаются на специальных машинах путем протяжки нагреваемой газовыми форсунками трубы через оправку с изогнутым сердечником. Характерным в этом процессе является то, что труба-заготовка для получения колен и калачей определенного диаметра должна иметь несколько меньший диаметр, чем диаметр труб; он определяется по формуле:

Где,

— наружный диаметр трубы заготовки;

— наружный диаметр готового отвода или калача.

![]()

Где,

— радиус кривизны отвода.

В результате произведенных в 1939 г. на одном из заводов испытаний отводов и колен, согнутых указанным выше способом, на построенной для этой цели машине было установлено, что скорость продвижения трубы по сердечнику колебалась в пределах 12—15 мм в 1 мин.

Рис. 1. Типы гнутых деталей трубопровода

1—отвод 90°; 2—отвод под углом более 90°; 3— скоба; 4—двойной отвод; 5—утка; б—отвод с уткой; 7— и-образный компенсатор; б—кольцеобразный компенсатор; 9—двойной отвод с уткой; 10—лирообразный отвод; 11—лирообразный компенсатор.

Существенными преимуществами этого метода являются:

а) возможность гнутья при таком малом радиусе, который не может быть достигнут при любом другом способе гнутья;

б) сохранение начальной толщины стенки на внешней и внутренней сторонах отвода;

в) незначительное местное сопротивление отводов и колен, изготовленных этим способом;

г) упрощение и облегчение компоновки трубопроводов и размещения их узлов при применении крутозагнутых отводов;

д) возможность получать любые повороты в любом направлении;

е) возможность монтажа любого трубопровода без трудоемких гибочных операций путем применения крутозагнутых отводов разных диаметров с разными углами поворота.

Рис. 2. Отводы стальные под сварку.

а—двойной отвод (калач); б—отвод под углом 90°

Размеры отводов могут быть стандартизованы по диаметру прохода, радиусу изгиба, толщине стенки, качеству и характеру материала. Проект стандарта приведен в табл.1.

Изготовление гнутых деталей из трубы

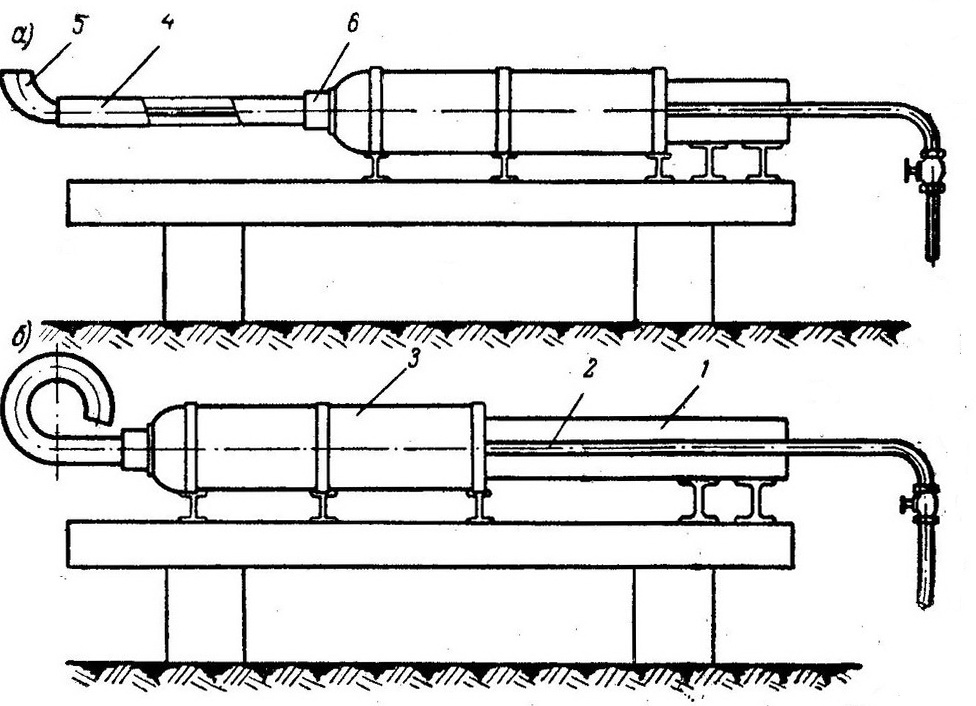

Схема устройства машины для производства крутозагнутых отводов приведена на рис. 3.

Рис. 3. Машина для производства крутозагнутых стальных отводов

Отрезок двутавровой балки 1 в виде консоли несет на своем конце поршень со штоком 2. Цилиндр 3 с сальниковым отверстием для штока может перемещаться по столу. Когда поршень находится в правом крайнем положении, на шток надевается труба 4 и навинчивается сердечник 5. После этого сердечник при помощи газовых горелок нагревается до определенной температуры, и в цилиндр под давлением подается вода.

Цилиндр, перемещаясь по столу и упираясь сальниковой коробкой 6 в торец трубы, надвигает последнюю на сердечник и, таким образом, производит крутозагнутый отвод или калач.

2 комментария

иван

15.11.2017 в 22:31 (UTC 3) Ссылка на этот комментарий

Доброго времени суток. Очень интересная статья, которая рассказывает об изготовлении гнутых деталей из трубы, где применяются и какие бывают. Данные сведены в таблицу.

Татьяна

19.12.2017 в 12:44 (UTC 3) Ссылка на этот комментарий

Статья очень нужная и интересная,казалось все просто,обычная труба,но как видно очень нужно много знать и уметь для того что бы ее сделать